ریشه لغوی

پیستون شکل دست نخورده کلمه (Piston) است که از زبان انگلیسی به زبان ما وارد شده است و به یکی از

قطعات موتور اطلاق میشود.

ساختمان پیستون

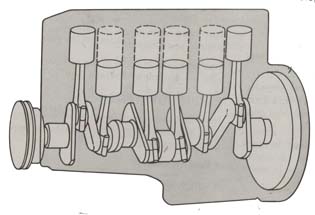

پیستونها به شکل یک استوانه توخالی هستند که یک سر آنها بسته و سر دیگرشان باز است که از طریق این سر و بوسیله

شاتون به

میل لنگ متصل میشود البته معمولا قطر پیستون در سر باز آن بیشتر است. به عنوان یک مثال اگر یک استکان را برگردانید تقریبا شکل کلی یک پیستون را خواهید دید.

طول پیستونها معمولا کمی بیشتر از قطرشان است و تا حد امکان سبک ساخته میشوند. پیستونها میبایست دارای استحکام لازم بوده و کیفیت بالایی داشته باشند در ضمن میبایست بتوانند به خوبی حرارت را هدایت کنند. هدایت حرارت در پیستون بسیار حیاتی است زیرا در غیر اینصورت پیستون بسیار داغ شده و خطر چسبیدن آن بر اثر انبساط به جداره

سیلندر پیش میآید.

مواد ساختمانی

موادی که برای ساختن پیستونها بکار میروند عبارتند از

چدن خاکستری ،

فولاد ریخته گری ، و

آلیاژ آلومینیوم. از چدن یا فولاد معمولا در ساختار پیستونهای موتورهای سنگین که به سرعت زیاد و شتاب آنی نیاز ندارند استفاده میشود. در اغلب موتورهای اتومبیلها از پیستونهایی استفاده میشود که با آلیاژ آلومینیوم ساخته شدهاند. دلیل این تفاوت اینست که مواد بکار رفته در پیستونهای اتومبیلها با وزن سبکتر خود اجازه کار در سرعتهای بیشتر و انعطاف پذیری در سرعتهای مختلف را به پیستونها میدهند.

از طرف دیگر در بعضی از موتورهای سنگین از پیستونهای آلیاژ آلومینیومی به لحاظ داشتن خواص

رسانش گرمایی مناسب این ماده استفاده میشود بدین ترتیب که استفاده از آن ، کنترل بهتر حرارت

محفظه احتراق را فراهم آورده و بنابراین باعث کنترل بهتر احتراق میگردد. پیستونهای چدنی در مقابل فرسودگی مقاومت بیشتری داشته شی کمتری در داخل سیلندر نسبت به پیستونهای آلومینیومی نیاز دارند (اصطلاح لقی پیستون به فاصله میان پیستون و جداره سیلندر گفته می شود). پیستونها چدنی گاهی اوقات با

قلع یا یک فلز مخصوص روکش داده میشوند تا جلای صافتر و مقاومت بهتری در مقابل فرسودگی بوجود آورند.

عیب پیستونهای آلومینیومی

عیب مهم پیستونهای آلیاژ آلومینیومی اینست که دارای

ضریب انبساط بالایی میباشند. این بدان معناست که لقی در این پیستون میبایست اندکی بیشتر از لقی در پیستونهای چدنی باشد، معمولا برای جلوگیری از انبساط پیستونها از روشهای مخصوصی استفاده میشود که در ذیل چهار روش رایج آنها را به اختصار میکنیم.

روش اول

در این روش مقطع بدنه پیستون را به جای آنکه به شکل دایره بسازند. به شکل بیضی عمود بر محور انگشتی پیستون و قطر کوچک آن در جهت انگشتی پیستون باشد.

روش دوم

در این روش برای کنترل کردن انبساط پیستون بر اثر حرارت یک سری شکافهای عمودی و افقی و یا فرو رفتگیهایی در بدنه پیستون ایجاد میگردد.

روش سوم

در این روش برای کنترل انبساط حرارتی پیستون از روش تقویت کردن یا دو فلزی نمودن قسمتی از پیستون که در معرض حرارت بیشتری قرار دارد، استفاده میگردد. بدین ترتیب که در داخل پیستون نواری از

فولاد یا یک فلز مخصوص (که فلز غیر قابل تغییر نامیده میشود) قرار میدهند و روی آنها را با ماده اصلی یا آلیاژهای آلومینیوم پوشش میدهند. در بعضی از پیستونها مواد فولادی بصورت حلقهای در موقع

ریخته گری داخل پیستون قرار میگیرند.

روش چهارم

در این روش برای جلوگیری از انتقال حرارت سر پیستون (که در مجاورت

احتراق سوخت است) به بدنه پیستون ، یک سر حرارتی شامل شیاری است که در نزدیکی سر پیستون و به موازات شیارهای رینگ ایجاد میشود با این عمل تا اندازهای راهی که حرارت را از سر پیستون به بدنه آن منتقل میسازد کمتر میکنند. بنابراین بدنه زیاد گرم نمیشود و انبساط زیادی پیدا نمیکند.

قسمتهای اصلی پیستون

قسمتهای اصلی پیستون عبارتند از سر یا تاج ، شیارهای

رینگ ، سطوح پیستون ، بدنه یا دامن و سوراخ انگشتی.

سر یا تاج پیستون

این قسمت سطح بالایی پیستون است معمولا دایرهای شکل است و نیروی تولید شده توسط سوخت مستقیما روی آن وارد میشود سر بعضی از پیستونها خصوصا پیستونهای

موتورهای دوزمانه و

موتورهای دیزلی فرمدار ساخته میشود.

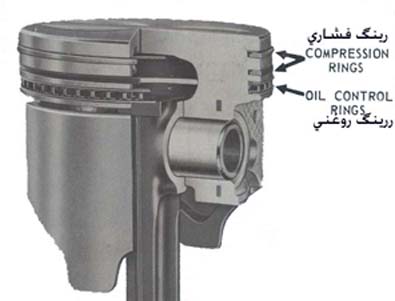

شیارهای رینگ

شیارهای محل قرار گرفتن رینگها در قسمت بالای پیستون میباشند در هر پیستون معمولا 3تا 5 شیار رینگ وجود دارد. پایینترین شیارها متعلق به رینگهای روغن میباشد و همین دلیل در ته این شیار منافذی برای ورود

روغن به داخل پیستون تعبیه شده است.

سطوح پیستونها

تکیه گاهها یا سطوح عبارتست از لبههایی که بین شیارهای رینگ قرار گرفتهاند بگونهای که رینگها را در شیارهای خود نگه داشته و حمایت میکنند.

بدنه یا دامن پیستون

بدنه پیستون به قسمت خارجی آن گفته میشود که در زیر شیارهای رینگ قرار دارد. پیستون توسط بدنه در حالت راست قرار میگیرد.

سوراخ انگشتی

سوراخ انگشتی محلی است که

شاتون بوسیله انگشتی به پیستون متصل میگردد. اطراف دو سوراخ انگشتی پیستون (در داخل پیستون) ضخیمتر ساخته شده است تا استقامت این سوراخها افزایش یابد. هر یک از این قسمتها ، برجستگی انگشتی پیستون نامیده میشود.

طرز کار پیستون

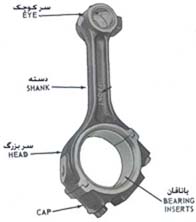

همانگونه که ذکر شد پیستون اولین قطعه متحرک

موتور است که باعث میشود تا انرژی آزاد شده از احتراق سوخت در دسترس قرار بگیرد. بدین منظور پیستون با حرکات خود ابتدا باعث ورود هوا و یا مخلوط هوا و سوخت به داخل

سیلندر میشود (در هنگام حرکت به سمت پایین) ، سپس باعث فشرده شدن مخلوط مذکور میگردد و در ضمن به نحو رضایت بخشی از نشت کردن گازها جلوگیری میکند (در هنگام حرکت رو به بالا) ، پس از عمل احتراق انرژی آزاد شده توسط پیستون جذب شده و با کمک شاتون به

میل لنگ منتقل میگردد. و در نهایت پیستون باعث بیرون راندن گازهای ناشی از احتراق از محفظه سیلندر میگردد.

کاربرد ویژه

از پیستون در ساختمان

موتورهای احتراق خارجی و

موتورهای رفت و برگشتی استفاده میشود.

محمد رضا جعفریان هستم دارای مدرک کارشناسی ارشدمهندسی مکانیک-ساخت و تولید از دانشگاه آزاد دزفول و فعلا در حال خدمت سربازی

محمد رضا جعفریان هستم دارای مدرک کارشناسی ارشدمهندسی مکانیک-ساخت و تولید از دانشگاه آزاد دزفول و فعلا در حال خدمت سربازی